自動接着状態検査システムにより品質を上げ、品質保証を実現した事例

ある木材加工メーカー様では、板材の表面にラバーシートを貼り付けた製品を製造しています。

シートは接着剤で張り付けますが、実は木材と接着剤はあまり相性の良いもの同士ではなく、微妙な温湿度の変化で接着状態が左右されます。板材は、長さ1500mm×幅500mmという大きさですが、接着状態が悪いと、板材の1/3くらいの面積が接着不良になることもあります。

エンドユーザーの手元に届いた後に不良が発覚することもあり、過去実際に、全数交換しなければならず大きなダメージとなったこともありました。そのような経験から、ラバーシートを貼り付けた後、接触式の超音波探傷器を使い、作業者が手作業で全数検査を行うことになっていました。

接触式の超音波探傷器を使う従来のやり方には、次のような苦労がありました。

- 全面を細かく検査することが難しいので、おおよそ100mm間隔で間引いて測定

- 作業時間が約20分もかかり、生産性が上がらない

- 超音波探傷器の接触子にはジェルを塗布しなければならず手間がかかる

- 測定値は専用の表示器に表示されるだけなので結果を試験表に手書きしなければならない

- 測定値の読み間違いや書き間違いが発生したり、データ改ざんの危険性もある

- 紙での保管のため場所をとる

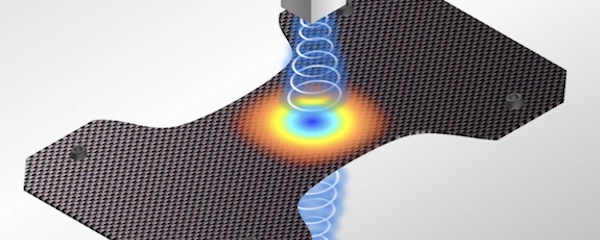

そこで当社では、非接触式の超音波検査装置(空中超音波検査装置:AEROSONAR)とXY電動ステージを組み合わせた「自動接着状態検査システム」を提案しました。

このシステムには次のようなメリットがあります。

- 正確に等間隔(10mm)で測定が可能で、非常に細かく検査ができる ※間隔は変更可能(1.0mm~)

- 検査時間は約3分と、非常に高速

- 非接触なので余計な手間がかからない

- 測定結果は合否判定も含めて全てパソコンに自動的にロギングされる

- 人を介さないので、データ改ざんの防止にも効果がある

- ペーパーレス化を実現できる

これにより、手作業の全数検査は単調な作業の割に集中力を必要とするため疲労が激しく、なかなか作業者の確保が難しいという社内の課題が解決しました。また対外的にも、エビデンス管理や品質保証体制が明確に打ち出せるようになったことで、エンドユーザー様との信頼関係がより深くなったと、評価をいただきました。

-490x300.jpg)