画像処理・センシング

独自の画像処理技術や非破壊検査技術、信号処理技術と、各種大手メーカーのセンサー・計測器・画像処理装置を駆使し、最適なシステム構成でお客様の「視たい」、「測りたい」、「検査したい」を実現致します。

しかも、産学官連携による基礎研究によって得られたノウハウを基に、市販されている機器では実現不可能なことでも、当社独自のセンシング技術で可能にします。

他社で一度検討したもののうまくいかなかったこと、こんなことで困っているがまだ実現は無理だろうと思われていること、なんでもまずは当社にご相談下さい。検査・計測・制御、あらゆる分野に秀でたスタッフが必ずや実現致します。

【取扱い可能画像機器メーカー】

- HALCON

- COGNEX

- SICK

- Panasonic

- キーエンス

- オムロン

(順不同)

レーザー変位計を用いた事例

建材ボードの寸法測定・外観検査

3000mm×450mmの長尺な建材ボードの縦・横寸法計測、形状計測と外観検査を自動で行う装置です。

建材ボードは様々な配色や柄のものが存在するため、レーザー変位計を用いて計測することで、ロバスト性の高いシステムとして構築しました。

このシステムの導入により、今まで抜き取りによる手動検査であったものが、全数自動検査となり、品質向上、生産性向上の実現が可能となりました。現在はさらにデータ収集・管理も自動的に行い、歩留まり向上も実現しています。

金属薄板研磨後の高精度厚み測定

3m×500mにもなる鋼板の研磨工程後の厚みを自動的に計測しデータロギングする装置です。

非常に繊細な研磨工程の為、厚みの計測精度は±3.0μmと桁違いな要求精度です。

鋼板が大型の為、計測装置も大型となり、装置の熱膨張や振動による微小変形までも誤差要因として取り込み、お客様の要求精度をクリアしました。装置は設計段階で徹底したシミュレーションによる構造解析を行いました。

生産高

20%増

◎人手による抜き取り検査から、全数自動検査へ。

◎評価のバラツキが無くなる。

◎データ収集・管理を行い、歩留まり向上を実現。

◎生産高20%増!

汎用カメラを用いた画像処理装置の事例

大型パネルの目視検査補助システム

3m四方の超大型パネルの欠陥検査を補助するシステムです。

上流側に自動欠陥検査装置があり、本システムは、その自動欠陥検査装置がNGだと判定した場所を再度検査員が目視で確認するための補助を行うシステムです。

数μmの欠陥を目視で確認するため、高倍率のレンズを装着したカメラで欠陥部分を拡大表示します。欠陥の位置は上流側の自動欠陥検査装置からデータを自動的に取得し、本システムはその欠陥位置データを基にカメラを所定の場所へ移動させます。

3m四方にもなると、パネルはどうしても数mmは歪みますので、ただ単に欠陥位置で画像を撮影してもパネルの歪みの分ピントが合いません。

したがって本システムでは、撮影した画像を基にピントが合っているかどうかを判定し、自動でピント調整を行うオートフォーカス機能を搭載しました。

ウェハースの焼きムラ検査装置

お菓子のウェハースの焼きムラ(焦げ)を検査する装置です。

全長10mにも及ぶオーブンで焼きますが、この時どうしても微妙な火加減の調整ムラが製品の焼きムラとして現れてしまうことがあります。

今までは後工程の作業者がウェハース表面の状態を目視で検査していました。そのため作業者に負担となり、作業改善が望まれていました。

本装置は、カラーカメラと赤、青、緑のLED照明を組み合わせ、ウェハース表面の微妙なムラを顕在化させる当社独自の光学技術を組み込んでいます。自動検査装置のため、後工程の作業者は目視検査の必要がなくなり、負担が激減しました。

作業時間

70%低減

◎人手でのカメラ位置調整・ピント調整、画像判定を自動化することにより、作業時間を70%低減!

当社オリジナル検査装置 LINE STRIPER の事例

大型鋼板の自動検査装置

あるお客様は、3m四方の大型鋼板の表面の微小な凹凸の検査を目視で行っていました。

鋼板の表面は鏡のように光沢があるため、照明の角度、目視の角度などを工夫し、何とか欠陥を見つけるという作業を繰り返していました。見つける欠陥の大きさは数mmと微細なため、人海戦術で多大な時間を要していました。

そこで当社オリジナル開発の微小凹凸検出装置 LINE STRIPER による自動化の提案を行いました。

汎用のカメラではなかなか見えない数mmの微小欠陥も、当社独自技術の LINE STRIPER なら検出が可能です。しかもロボットに LINE STRIPER を組み込むことにより3m四方全体を自動で検査する自動検査装置としました。

人海戦術で費やしていた作業時間を60%も短縮させることに成功しました。

自動化で

時短実現

従来は目視検査で、照明の当て方、目視の角度などを工夫し、大型ワークの中から微小な欠陥を見つけなければならなかった。

◎人海戦術で多大な時間を要していたが、自動化にて時短を実現。

◎汎用カメラでは見えない微小な欠陥も、当社独自技術のLINE STRIPERなら検出が可能。

◎LINE STRIPERを組み込んだ自動検査装置導入により、作業時間を60%短縮!

当社オリジナル非破壊検査装置 AEROSONARの事例

円筒形鋼板の自動溶接検査装置

あるお客様では、筒状の製品に溶接で別の部材を取り付けています。溶接作業後は、溶接部分が正常に溶接されているかどうかを全数検査する必要があります。

今までは接触式の超音波探傷器を使い、作業者が手作業で検査を行っていました。接触式の超音波探傷器は、使うのにコツが必要で、人によって結果が違い、安定した検査ができませんでした。また手作業の為時間がかかり生産性も上がりません。なおかつ製品の形状が特殊なため、無理な姿勢で検査する必要があり、作業者に負担ばかりかかっていました。

そこで当社では、まず検査作業を自動化するにあたり、もっとも効果的であろう、非接触型の溶接検査装置の開発に着手しました。様々な難問にぶつかりましたが、何とか形になり、実用化の目途が立ったのち、自動化への手段を模索しました。

センサーが非接触式になったおかげでハンドリングが非常に楽になり、数ある選択肢から、協働型ロボットを選びました。ロボットであればセンサーの姿勢も自由自在に制御でき、かつ協働型のため省スペース化が図れます。

既存の搬送ラインとの連動も当社の多数のノウハウにより非常にスムーズに実現でき、今ではお客様の工場で、自動溶接検査装置としてノントラブルで稼働しています。検査結果も全てシステム側で管理し、生産管理、品質管理がリアルタイムに行えています。

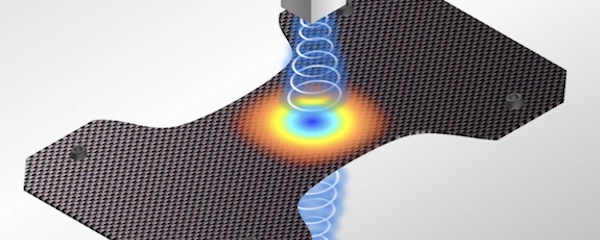

マイクロ波を応用した超高速非破壊検査装置の事例

物体内部の自動欠陥検査装置

あるお客様が製造されている製品は、製品の中にある特殊な別の製品を組み込んであり、この特殊な別の製品が正しく入っているかを検査する必要がありました。

ただし製品は透明ではないため、外から観察することができず、お客様は定期的に製造ラインから製品を抜き取り、一つ一つ破壊して内部を観察するという破壊試験を実施していました。

全数検査を行うにも製造ラインの速度が速く、市販の検査装置ではまったく歯が立ちませんでした。

そこで当社では、マイクロ波を応用し、非破壊且つ高速に検査できる装置を開発しました。

おかげで生産性はそのまま落とすことなく、全数検査を実現しました。全数検査により不良流出が無くなり品質も向上しました。

不良流出

ゼロを実現

◎従来は抜き取りでの破壊検査しかできていなかった。

◎全数検査を行うにもライン速度が速く、画像検査では実現が難しかった。

◎マイクロ波を使う事により、非破壊で高速での全数検査を実現。

◎生産性を落とすことなく、全数検査を実施。

◎不良流出“0”を実現!