板金・塗装受け入れ検査装置

こんな経験はありませんか? 〜当社工場での出来事〜

当社では、制御盤の設計・製作を行っており、その板金・塗装を協力業者へお願いしています。各部材(扉、中板、函体、金具等)毎に製缶塗装品を受け入れる際、資材担当者が受け入れ検査を行います。

具体的な検査内容としては、「塗りムラ」、「埃の付着」、「キズ」、「ブツ」などがないかを目視(あらゆる角度から、光の当たり具合を変えて確認)にて行い、判断していました。外観検査の中でもいわゆる「官能検査」と呼ばれるものです。

官能検査は人の感覚に依存するため、経験年数やその時の体調、気候・外乱光の影響により、判断結果にバラツキが出てしまいます。

判定としては良・否のみとなり、「否」の場合に不良の項目は挙げられても、具体的に数値として定量評価して記録を残すことが難しく、また写真で記録を残すにしても、人の目で辛うじて判別ができるような細かな不良は、うまく撮影する事は困難です。

したがって、担当者による受け入れ検査というものは人を選び、だれでも検査できるというものではありません。当社でも受け入れ検査の資格を持つ検査員はたったの3人。また、受け入れ担当者により判定に違いがある場合もあり、あらゆる面で不便さを感じており、特に昨今の人手不足の中で深刻な問題となっていました。

あいまいな検査手法がもたらした悲劇

官能検査はどうしても人の感覚に委ねられてしまうため、時として曖昧さが原因でもめごとが起こります。

例えば、塗装業者にて、細心の注意を払って作業に取り組んでいただいてはおりますが、塗料のかたまり、埃、糸くず等の混入によりブツが発生する可能性があります。塗装業者での出荷時も同様に目視による検査が行われており、そこで合格した製品が納入されますが、当社の受け入れ担当者による検査にて不良判定を出すことがありました。

ここで、双方の検査は官能検査によるものです。そのため説得力のある判断の根拠が提示できず、一方はOK、もう一方はNGと判断し、判定の相違が起きることがありました。

塗装業者からのクレーム爆発

塗装業者ではOKの判定でも、当社の受け入れ検査でNGと判断された場合は返品再塗装となり、結果として塗装業者からの不満が爆発してしまいます。

時には当社が手直しを依頼し、持ち帰っていただくこともあります。塗装業者が社内で返品物の確認をされた上で、具体的な欠陥内容の提示を求められることもありましたが、お互いに明確に指し示すことができるような根拠がなく、水掛け論となることもありました。

これは良品と不良品の判断の基準が曖昧であること、すなわち、その判断基準が数値で定義されていないことが原因でした。

似たような問題はありませんか?

さて、当社で日常のように起こっていた問題をご紹介しました。

そこで質問です。似たような問題に、心当たりはありませんでしょうか?

検査員によってOKと判断したり、NGと判断したりと検査結果が曖昧になってどちらが正しく判定しているのか解らなく、納得できない状況で手直しを行ったり、次工程に製品を受け渡したりしていませんか?

その日によってOKと判断されたり、NGと判断されたりして、製品の品質や生産量が一定に確保できていないことはありませんか?

OKと判断して出荷した製品がお客様よりNGとの指摘を受けて返品されたり、そのNG判定に対して根拠ある説得材料を明示できずにお客様と折衝できなかったり、納得いかないまま返品を受けたりしていませんか?

これらの問題を、当社は独自の自動化技術により解決しました。

そのノウハウをここに公開します!

自動化が解決致します!!

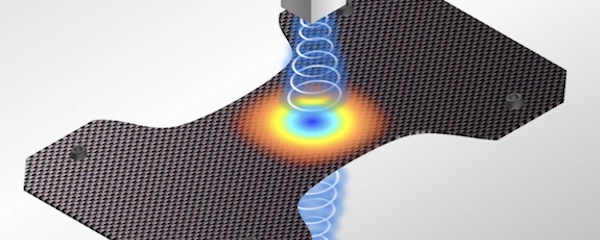

今まで目視検査していた塗装ブツの検査工程を自動検査する装置として、当社独自の画像処理技術を使い、自社開発しました。本装置は制御盤だけでなく、自動車ボディや意匠性の高い製品などの塗装面の検査も可能です。

協働ロボットに自社開発製品 塗装ブツ検査装置SPHYRNAを搭載し、広範囲の製品も一度に計測できるようにして、定量評価を行うことにしました。

人手による検査ではないため、判定基準が統一化され、経験則が不要となり誰でもが受入れ検査を実施できるようになりました。

自動検査装置のため、検査結果は数値で判断され、しかもその判断にバラツキは一切ありません。

もちろん官能検査ではないため、作業者の体調や気候・外乱光の影響もありません。

さらに、利便性が高い自動化を実現する目的で協働ロボットを導入したため、安全柵等が必要なく、省スペースで自動検査が可能となりました。また作業者は、ロボットの隣で別の作業ができます。

自動化ロボット導入により、

お客様・協力業者・従業員・経営者の

皆さまに幸せをもたらします!!