成型後の面歪み評価装置

状況

プレス成形で製造される自動車用外装パネルなどは、プレス金型の設計が全てと言っていいほど重要です。

しかし、いくら高性能な3D-CADで金型の設計を行っても、実際に金型に加工すると、設計値と微妙に形状が違った部分がでてきたりもします。そのため、一度製作した金型は、実際にプレスを行い、成形品の形状が設計値と一致しているか確認が必要です。

形状の確認には通常高精度な3Dスキャナー等が使用されますが、高精度なため測定と解析に時間がかかり、装置としても大掛かりになり、だれもが簡単に使えるというものではありません。

あるお客様は、形状設計後の実際のプレスした物をその場で定量評価できる、装置が無く、正確な評価をするために測定と解析を外部の専門機関に高額な費用で依頼する事でしか見ることができずに困られていました。試作・開発含め、このままのやり方ではスピードが上がらず問題視されていました。

対象製品は、微小な凹凸や打痕、ヒケの等が問題になるような高価なものです。同時に、試作の繰り返しで製品開発のスピードが上がらず、新製品の早期リリースができないとの問題も抱えていました。

提案

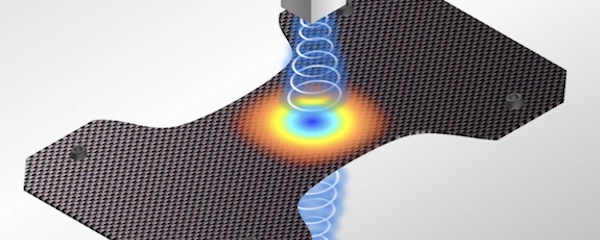

そこで当社は、面歪スキャニングセンサ LINE STRIPER を開発し、そのLINE STRIPERを自動装置やロボットに組み込んで自動検査するシステムの提案を行いました。また一方では、プレス成形工程で、成形後にすぐ計測ができるように、可搬式のタイプも合わせて提案しました。

LINE STRIPER は、面歪を計測することに特化した装置で、市販の高精度3Dスキャナーに搭載されるような機能はあえて省いています。そのおかげで計測速度は3Dスキャナーよりも非常に高速で、計測開始ボタンを押すだけで数秒後には結果が表示されます。

金型の製作精度が正しいのかどうか、現場ですぐに判断したかったのに、外部の専門機関に高額な費用を払って1~2週間後に結果を手にしていた作業が、その場で即座に判断できるようになり、生産性が非常に向上しました。大幅な低コスト化と時間短縮のおかげで、カット&トライの回数も気にする必要はありません。

また、広範囲の大型プレス製品を計測する際は、面歪スキャニングセンサ LINE STRIPERを自動装置やロボットに組み込んで自動検査するシステムで、広範囲の製品も一度に計測出来るようにして、定量評価を行うことが可能になりました。

人手による検査ではないため、判定基準が統一化でき、広範囲を正確かつ短時間で検査することが可能になりました。LINE STRIPER の計測部を協働ロボットのロボットアームに取り付ければ、安全柵等も必要ないため省スペース化も図れます。

単純に見たいものを見るということだけではなく、効率よく正確にできるようにお客様の使い方に合わせた提案を行うことができるのが、当社のご提案の根本なのです。

ポイント

生産性

向上

◎短時間での評価を実現し、カット&トライの時間を確保することで、製品開発のスピードを大幅に上げることに成功しました。現場ですぐに判断することで、大幅な低コスト化と時間短縮のおかげで、カット&トライの回数も気にする必要がありません。

◎製品開発のスピードが大幅に上がったことにより、新製品の早期リリースを可能にしたのです。新製品のリリースが早くなることにより、生産性が大幅に向上致しました。

◎自動計測装置としてシステムアップしたことで、測定と解析にかかっていた時間も短縮できました。なにより、外部の専門機関に高額な費用で依頼する必要が無くなったため、コストダウンも実現したのです。

売上

大幅アップ

◎製品開発のスピードが大幅に上がったことにより、新製品の早期リリースを可能にしたのです。新製品のリリースが早くなることにより、他社より先に生産ラインの早期立ち上げが可能になり、売上を伸ばすことにも起因したのです。

◎コスト削減と時短による生産性アップが合わされば、売上が伸び高収益を納めることも可能になります。収益が上がれば、次の開発にも手を付けやすくなり好循環の流れが自然とできてくるのです。それが自動化による最大のメリットとなりました。

-490x300.jpg)